Os 100 anos da Força de Submarinos e o Prosub – parte 5

O submarino Tupi, IKL-209/1400, fotografado em provas de mar quando ainda estava na Alemanha

Por Alexandre Galante e Fernando “Nunão” De Martini (adaptação e atualização da matéria publicada na revista Forças de Defesa número 11, em 2014)

Construindo submarinos no Brasil

A obtenção de novos submarinos foi incluída inicialmente no Programa de Reaparelhamento da Marinha (PRM) Revisão 1979. Começaram então os estudos para determinar o tipo de submarino a ser adquirido, que resultaram, após avaliação das alternativas existentes, na seleção do modelo IKL209-1400 de origem alemã, projetado pela Ingenieur Kontor Lubeck (IKL), como o que melhor atendia tanto ao perfil de operação desejado como a evolução tecnológica planejada. O Type 209 é o modelo de submarino de maior sucesso comercial em todo o mundo, com mais de 60 unidades exportadas.

Diferentemente das aquisições anteriores de submarinos fabricados em outros países, o acordo para duas unidades iniciais previa a construção do primeiro submarino na Alemanha, com o treinamento de engenheiros e técnicos brasileiros. A partir do segundo exemplar, a construção se daria no Brasil, com transferência de tecnologia alemã ao Arsenal de Marinha do Rio de Janeiro (AMRJ, denominação corrente desde 1948, quando o novo AMIC finalmente absorveu o antigo Arsenal do continente).

A ideia era adquirir experiência e conhecimento (know-how) não só para a construção e futura manutenção local desses meios, mas também para os detalhes de projeto (know-why) e, a partir daí, projetar o primeiro submarino convencional brasileiro. Este poderia evoluir no futuro para um outro projeto, com casco de maior porte, para receber um reator nuclear.

Em 1982, a Marinha assinou dois contratos técnicos com o Consórcio Ferrostaal/Howaldtswerke Deutsche Werft (HDW) da Alemanha que previam a construção de dois submarinos idênticos, o primeiro no estaleiro HDW em Kiel e o segundo no AMRJ. Em 1984, após a conclusão das negociações sobre a parte financeira dos contratos, iniciou-se a construção do submarino Tupi (S30) na Alemanha.

Posteriormente, em 1985, foi assinado um terceiro contrato para a obtenção de mais dois submarinos, que igualmente seriam construídos no AMRJ, então indicado pela Marinha como o estaleiro construtor no Brasil. Uma nova oficina de submarinos foi construída no Arsenal para realizar os sofisticados trabalhos, incluindo a união das seções dos cascos resistentes (cuja construção foi contratada à Nuclep, estatal com experiência em grandes estruturas de aço similares, utilizadas na indústria nuclear). Os quatro primeiros submarinos receberam os nomes de Tupi (S30), Tamoio (S31), Timbira (S32) e Tapajó (S33).

A Marinha e o consórcio alemão assinaram mais tarde, em 1995, os contratos para fornecimento de pacotes de materiais e equipamentos para a construção do 5º submarino, o Tikuna, incorporando modificações trabalhadas por engenheiros brasileiros.

Os contratos assinados para a construção destes três submarinos no Brasil previam, em síntese, o fornecimento de material, documentado e treinamento para o pessoal especializado da Marinha que posteriormente conduziria a obra. Durante o período de construção do submarino Tupi no estaleiro HDW, um grupo de Engenheiros, Técnicos e Operários, perfazendo um total de 70 funcionários, foi enviado àquele estaleiro para a realização de estágios, de acordo com as suas especializações técnicas.

A duração média destes estágios foi de aproximadamente 5 meses. Nesta oportunidade foi possível acompanhar as principais etapas da construção e adquirir os conhecimentos técnicos necessários à realização e construção no Brasil. Todas as informações obtidas no decorrer dos períodos de treinamento dos estagiários foram registrados em inúmeros relatórios, para que pudessem posteriormente, já no Brasil, servirem de fonte de consulta e banco de dados para a preparação das equipes de construção.

Participaram do programa de treinamento engenheiros e técnicos da Diretoria de Engenharia Naval, na área de Garantia de Qualidade, do Centro de Armas Almirante Octacilio Cunha, na área de Sistemas de Armas, do Centro de Eletrónica da Marinha, na área de Sistemas Eletrônicos, e do Arsenal, a quem competiria a tarefa de construir os submarinos no país, nas áreas de planejamento, fabricação e montagem estrutural e instalação e testes dos demais sistemas do submarino.

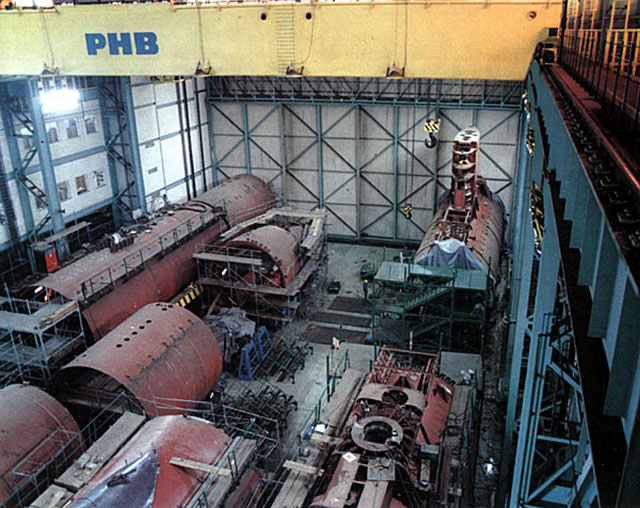

Atualização do Arsenal e a adaptação da Nuclep

O Arsenal, cujas atividades industriais se iniciaram na Ilha das Cobras em 1935, nunca havia sentido a necessidade de realizar alterações de vulto em suas instalações. A construção dos submarinos exigiu, pela primeira vez, a modificação da arquitetura de um de seus edifícios.

Para a construção de uma moderna oficina onde as seções do submarino pudessem ser montadas, foi necessário que parte do prédio que abrigava a antiga carpintaria do Arsenal fosse implodida, para que no seu lugar fosse construído o prédio que agregaria uma extensa área de montagem servida com possantes pontes rolantes, além de oficinas de estrutura, redes, máquinas, solda e eletricidade.

Houve também a realização de significativos investimentos na modernização de outras oficinas, que foram contempladas com novos equipamentos e adaptações nas suas instalações.

Durante esta fase de preparação para a construção, foi pesquisada no parque industrial brasileiro a existência de firmas de caldeiraria de grande porte que pudessem ser utilizadas para a construção do casco resistente. O resultado deste trabalho indicou que a Nuclebrás Equipamentos Pesados (NUCLEP) possuía espaço físico adequado e maquinário moderno e de porte, que embora não específico para o fim que a Marinha desejava, poderia ser adaptado para a pretendida utilização.

A tecnologia de construção do casco resistente, absorvida pela Marinha no estaleiro HDW, foi então implantada na NUCLEP. Isto só pode ser viabilizado através da participação conjunta do pessoal técnico daquela empresa com o pessoal técnico da Marinha que havia sido treinado na Alemanha. A fabricação do casco resistente na NUCLEP foi integralmente concluída para os submarinos, tendo sido o transporte destas peças para o Arsenal realizado por via marítima. O transporte rodoviário mostrou-se inviável devido ao tamanho das peças, que não teriam como passar sob inúmeras pontes e viadutos.

Enquanto a NUCLEP fabricava o casco resistente, o Arsenal se dedicava à fabricação dos demais componentes do submarino. Dentre estes destacam-se o casco não resistente na proa e na popa, a estrutura interna das seções, a superestrutura do casco, a vela, os lemes e demais acessórios do casco, as bases intermediárias e jazentes de equipamentos, as válvulas de casco e dos sistemas de circulação de água salgada, as peças de penetração do casco resistente, as tubulações e um sem número de outros itens componentes de um complexo sistema que é o submarino.

Durante a fase de preparação do Arsenal também foi identificada a necessidade da construção de um Dique Flutuante, para onde fosse possível, na fase final da construção, transportar as seções do submarino, para a união final por solda e lançamento. Este Dique inteiramente projetado e construído no Arsenal, recebeu o nome de seu ex-Diretor Alte. Hugo Friedrich Schieck Junior, que desde a primeira hora da discussão do assunto, defendeu a tese de que a construção de submarinos no país, em especial no Arsenal de Marinha do Rio de Janeiro, era possível.

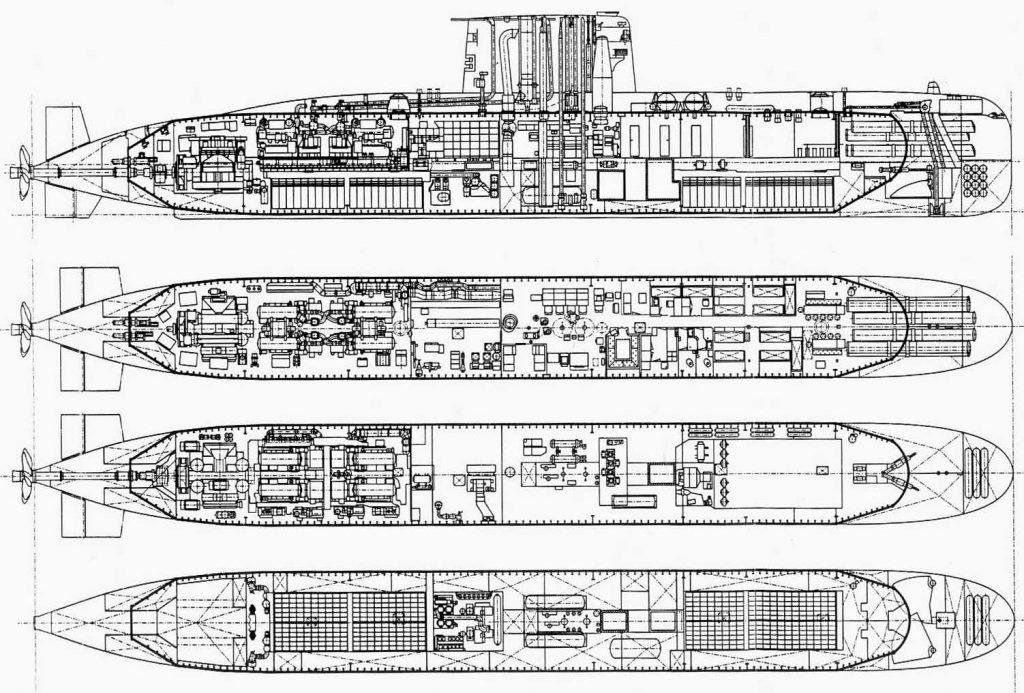

A construção dos submarinos foi realizada pelo processo de acabamento avançado, sendo o seu casco dividido em quatro seções fabricadas separadamente.

Após a conclusão final da montagem destas quatro seções, já totalmente prontas e com peso máximo de 320 toneladas, eram transportadas para o Dique Flutuante Alte. Schieck.

No Dique Flutuante era realizada a união destas seções e o acabamento dos sistemas, ficando o submarino então, pronto para ser lançado e iniciar os testes de cais e mar. No dia do lançamento, o submarino encontrava-se num estágio bastante adiantado da construção, podendo ser posto em contato com o mar, seu habitat, nesta primeira flutuação com total segurança. As baterias encontravam-se ativadas e embarcadas, os quadros elétricos energizados, estação hidráulica em operação, bombas de esgoto e compressores prontos para funcionar em caso de necessidade, ampolas de ar de alta pressão carregadas, conversores operando e alimentando as cargas de bordo e grande parte dos sistemas já testados.

O lançamento ao mar permitia que os testes dos equipamentos ligados ao sistema da propulsão fossem executados com o submarino flutuando. Na fase da obra seguinte eram realizados o alinhamento do sistema de armas, as provas de cais de todos os equipamentos de bordo, os testes dos equipamentos de segurança e navegação e finalmente as provas de mar, onde podiam ser comprovados os atendimentos de todos os requisitos operacionais e de desempenho do submarino.

Números sobre a construção de um submarino da classe Tupi

A construção de um submarino IKL 209-1400 envolveu, em valores médios, as seguintes tarefas:

- Planejar o estoque e a conservação de 70.000 itens de material e equipamentos, 40.000 de matéria- prima e 30.000 de pré-fabricados;

- Planejar a execução e o controle da obra em rede de 2.000 macro-atividades;

- Manusear 10.000 planos de construção;

- Executar manobras de pesos de até 320 toneladas;

- Projetar e construir 150 dispositivos de auxílio às montagens (JIG);

- Qualificar 40 soldadores para o aço HY-80 e outros;

- Instalar e soldar 190 peças de passagem no casco resistente;

- Realizar 4,5km de soldas 100% inspecionadas por Partícula Magnética;

- Realizar 900m de soldas 100% inspecionadas por Ultra-som;

- Bater 7.500 Radiografias de soldas;

- Fabricar 10.000 trechos de redes;

- Instalar 2.407 cabos elétricos, perfazendo um total de 38.816 metros e efetuar 26.060 ligações elétricas;

- Aplicar 230 operários por dia no pico da construção;

- Aplicar 220.000 operários por dia até o lançamento e 240.000 até a incorporação;

- Navegar 15.000 milhas em provas de mar.

A classe “Tupi”

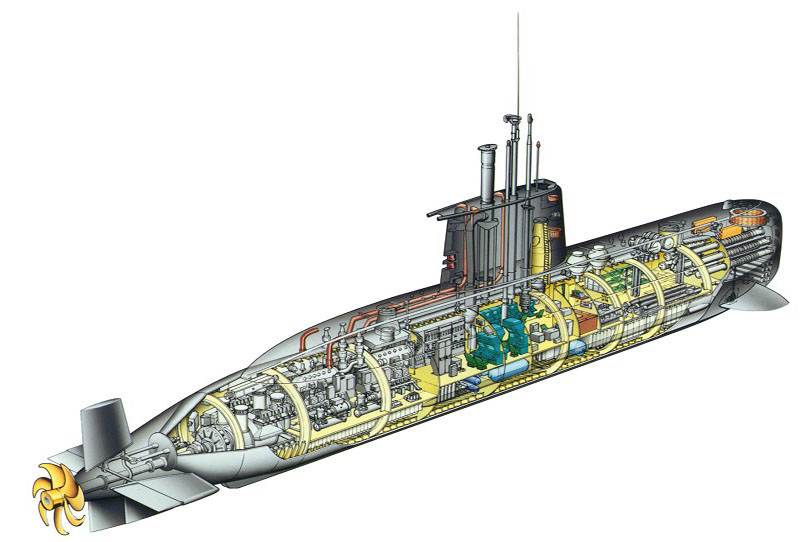

Os submarinos IKL209/1400 da classe “Tupi” deslocam 1.150 toneladas na superfície e 1.440 toneladas em imersão, têm comprimento de 61,2m, boca (diâmetro do casco) de 6,2m, que chega a 7,6m quando se inclui os lemes de profundidade da popa. O calado é de 5,5m.

A propulsão é diesel-elétrica, com 4 motores diesel de 12 cilindros MTU 12V493 TY60 de 800hp cada, 4 geradores elétricos AEG de 420Kw cada, 1 motor elétrico acoplado a um eixo e um hélice de cinco pás, gerando 5.000shp. Os conjuntos de baterias Saturnia 31DD16 têm 489 células cada.

A velocidade máxima na superfície é de 11 nós, mas é em imersão que o desempenho do submarino se destaca, com respeitáveis picos de velocidade 21,5 nós. O alcance é de 10.000 milhas náuticas a 8 nós (superfície ou com esnorquel), ou 25 milhas a 21,5 nós, 50 milhas a 16 nós, 230 milhas a 8 nós, e 400 milhas a 4 nós em imersão, usando a carga das baterias. A autonomia é de 50 dias, e a profundidade máxima de imersão chega a 250 metros.

O armamento é composto de 8 tubos de torpedos de 21 polegadas, instalados na proa, com capacidade para 16 torpedos pesados (oito carregados nos tubos e oito recargas). Inicialmente foram adquiridos, na década de 1980, torpedos filoguiados Mk.24 Tigerfish Mod.1 que já haviam iniciado sua operação no Brasil com os submarinos classe “Oberon”.

Após décadas, esses torpedos se tornaram ultrapassados e descontinuados, e foram recentemente substituídos pelos modelos americanos Mk.48 Mod 6AT (a questão dos torpedos é tratada mais à frente). O controle de armas original é o sistema de direção de tiro e dados táticos Ferranti KAFS A10, atualmente sendo substituído pelo sistema de combate AN/BYG 501 Mod 1D da Lockheed Martin. A tripulação é de 8 oficiais e 34 praças.

|

Nome |

Indicativo |

Estaleiro |

Batimento de quilha |

Lançamento |

Comissionamento |

|

Tupi |

S30 |

HDW, Kiel |

8 mar 1985 |

28 abr 1987 |

6 maio 1989 |

|

Tamoio |

S31 |

AMRJ |

15 jul 1986 |

18 nov 1993 |

12 dez 1994 |

|

Timbira |

S32 |

AMRJ |

15 set 1987 |

5 jan 1996 |

16 dez 1996 |

|

Tapajó |

S33 |

AMRJ |

ago 1992 |

5 jun 1998 |

21 dez 1999 |

|

Tikuna |

S34 |

AMRJ |

dez 1998 |

9 mar 2005 |

16 dez 2005 |

O Tikuna

Trata-se de uma evolução dos anteriores, denominado como IKL209 Mod ou “Improved Tupi”, incorporando ao projeto original do IKL209 diversas inovações tecnológicas para reduzir ainda mais os níveis de ruído e do tempo de exposição durante operações de recarga de baterias com o submarino utilizando seu esnorquel. Assim, o Tikuna foi equipado com baterias de alta capacidade desenvolvidas pela Varta e quatro motores diesel MTU 12V 396, mais potentes do que os da classe “Tupi” provendo 2.76MW.

As baterias dão ao Tikuna 30% a mais de alcance sobre seus antecessores, e a necessidade de espaço para os novos motores aumentou ligeiramente o comprimento do submarino e o seu deslocamento submerso, que cresceram para 62 metros e 1.550 toneladas respectivamente. Assim como os anteriores, atinge velocidades que superam 20 nós em imersão e possui 8 tubos de 21 polegadas, com capacidade total de 16 torpedos.

O Tikuna é capaz de navegar 11.000 milhas na velocidade econômica de 8 nós e, navegando abaixo da profundidade de uso do esnorquel, pode cobrir 400 milhas a 4 nós antes de precisar recarregar. A tripulação é de 7 oficiais e 29 praças e o controle de armas e sensores é o STN Atlas ISUS 83-13.

NO PRÓXIMO POST: a velha questão dos torpedos

VEJA TAMBÉM:

…a pergunta que não quer calar: porque sair do estado da arte dos submarinos alemães e partir para os franceses??? Se no contrato alemão houve transferência de tecnologia, inclusive, para desenvolvimento de um submarino maior e nuclear, porque não foi adiante??? Este tipo de situação é que tira a credibilidade da construção naval militar do Brasil.

É verdade em todos os 5 submarinos as proas vieram da Alemanha ? Se sim, foram eles que não passaram a tecnologia ou faltou investimento em equipamentos p/ isso ser feito por aqui ?

Luciano, faltou investir em equipamento para conseguir fazer as proas no Brasil. O alinhamento dos tubos de torpedo exige um dispositivo muito preciso e caro.

Roberto Dias, o porquê de não terem prosseguido os projetos dos submarinos convencional e nuclear nacionais, após o bem-sucedido treinamento de pessoal brasileiro na Alemanha, é um assunto que será abordado nas próximas partes.

Alexandre Galante 11 de agosto de 2017 at 23:15

Obrigado pela atenção. Pelo que li, nos Scorpenes faremos também a proa, correto? Abs.

Interessante que o Tikuna ganhou dimensões que o habilitam, em tese, a portar AIP e lançar mísseis. O upgrade físico e tecnológico no AMRJ nunca foi tão grande (inclusive na parceria oferecida pelos coreanos em 2008, havia uma cláusula de produção de mais U-209 para vendas deles, aproveitando o ferramental do arsenal, segundo um amigo que conversei na ocasião). E o U-209 base está aí, no estado da arte, sendo vendido com e sem AIP, com duas vendas recentes para Egito e Tailândia (a última feita pela própria Coréia). Ah, 2008… Se aquele acordo tivesse acontecido, 10 Pohang servindo ao… Read more »

Falando em 2008, Bavaria… . Finalmente a corveta “Barroso” foi incorporada, depois de uma gestação de 14 anos substituindo o velho “Pará”,portanto, não aumentando os meios e sim mantendo o número de 14 combatentes que já haviam sido reduzidos dos 16 em 2003. . Manutenções tornaram-se “intermináveis”, lembro por exemplo que em 2008 ainda havia muito otimismo sobre a revitalização já iniciada do “Ceará” e as coisas só pioraram com mais atrasos e uma série de baixas ocorridas principalmente em 2015. . Por melhor que fosse o acordo oferecido pela Coreia do Sul em 2008, não havia como transforma-lo em… Read more »

Dalton Se a demanda de U-209 da Coreia (para venda a terceiros) tivesse sido suprida dentro das instalações do Arsenal da marinha (com as proas sendo feitas lá), e a construção dos KDX-IIA já iniciada junto da reforma do Arsenal, financiada por eles mesmos em bancos de lá, eu não vejo como o ciclo sustentável iria dar errado. Some-se a isso mais 10 Pohang-class DOADAS (tem uma capacidade muito parecida com as das Meko-80 https://en.wikipedia.org/wiki/Pohang-class_corvette), as quais com compatibilidade de armas e diversos equipamentos com os utilizados por aqui (exocet e oto melara 76mm na versão ASuW), eu não vejo… Read more »

Roberto Dias,

A Alemanha não tem expertise em desenvolvimento de cascos nucleares compactos como a França. E quem disse que os Scorpenes não são o estado da arte!