Prosub – aço do casco de pressão

Por Guilherme Poggio

![]() Todo aço utilizado na construção do casco de pressão dos S-BR é fornecido pela ArcelorMittal, uma empresa belgo-francesa que produz ligas metálicas para diversas aplicações, incluindo cascos de pressão para submarinos. A Marinha do Brasil recebe as chapas planas e posteriormente elas são cortadas, conformadas e finalmente soldadas.

Todo aço utilizado na construção do casco de pressão dos S-BR é fornecido pela ArcelorMittal, uma empresa belgo-francesa que produz ligas metálicas para diversas aplicações, incluindo cascos de pressão para submarinos. A Marinha do Brasil recebe as chapas planas e posteriormente elas são cortadas, conformadas e finalmente soldadas.

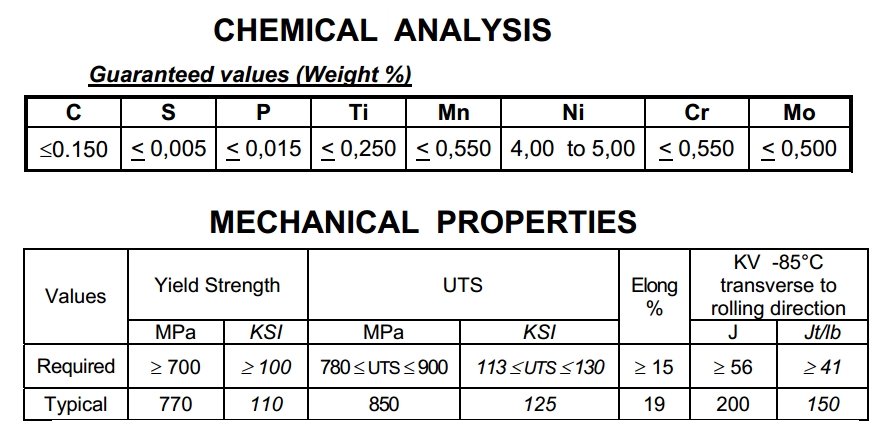

O tipo do aço empregado no SBR é o 80 HLES (Haute Limite Elastique Soudable). Trata-se de uma liga metálica altamente resistente e de fácil soldabilidade. O 80 HLES satisfaz as exigências da Naval Group (antiga DCNS) para a produção de cascos para submarinos classe Scorpene e derivados. Já para os novos SSBN classe Barracuda (da Marinha da França) está sendo utilizado o 100 HLES.

O 80 HLES é considerado um aço com características próximas às do HY 100 norte-americano, embora possua composição metalúrgica diferenciada (ver tabela abaixo). O HY 100 é o aço utilizado na fabricação dos submarinos de propulsão nuclear das classes Seawolf e Virgínia da Marinha dos Estados Unidos.

Aços como o HY 100 possuem uma resistência de 100.000 lb/pol2 (libras por polegada quadrada), o que equivale aproximadamente aos 700 MPa (MegaPascal) de resistência do aço 80 HLES. A partir desta característica básica do aço é possível estimar a profundidade de 700 metros para uma estrutura fabricada com ele.

Esta na verdade seria a profundidade de colapso da estrutura e os projetistas sempre impõem uma margem de segurança que varia de 1,5 a 2,0 para a profundidade de segurança. Adotando-se o critério mais conservador a profundidade de segurança seria próxima de 350 metros. No entanto, mergulhar continuamente até a profundidade de segurança é uma prática ruim uma vez que isto causa o envelhecimento prematuro do casco e adiciona magnetismo permanente.

Mas na prática não é só o tipo de aço que define a profundidade de mergulho de um submarino. Há outros detalhes técnicos que são muito bem guardados pelos projetistas e fabricantes. Sabe-se que um desses detalhes é o espaçamento entre as cavernas do casco. Por esse motivo são raras as fotos que mostram os detalhes das cavernas de submarinos em geral.

o que impede o Brasil de fabricar ligas especias de metais??

O Brasil possui inúmeras minas de metais raros e especiais… vide o nióbio…

qual a dificuldade?? falta de nerd??

A política de desindustrialização de base do governo FHC com a “Lei Kandir” tem uma enorme responsabilidade por isso. Não é falta de cérebros: é excesso de cérebros e$perto$ e entreguistas.

AVISO DOS EDITORES: O DEBATE ESTÁ COMEÇANDO A SE APROXIMAR DA DISPUTA POLÍTICO-PARTIDÁRIA QUE NÃO É O FOCO DA DISCUSSÃO NEM OBJETIVO DESTE BLOG. SOLICITAMOS A TODOS A LEITURA DAS REGRAS E VOLTA AO FOCO DA MATÉRIA:

http://www.naval.com.br/blog/home/regras-de-conduta-para-comentarios/

O que acabou com a industrialização brasileira, e todos os dados mostram isso, foi o dólar valorizado no período Lula, Dilma para conter a inflação, era apenas consumo pelo consumo, estavam todos felizes por estarem consumindo, mas não havia investimento e era impossível exportar, a maior desindustrialização da história da economia brasileira se deu no período destes dois governos, os dados são contundentes. Os atuais saldos positivos gigantescos na balança comercial obtidos depois do fim do governo anterior, mostre que estamos recuperando essa situação. Estamos melhorando. AVISO DOS EDITORES: O DEBATE ESTÁ COMEÇANDO A SE APROXIMAR DA DISPUTA POLÍTICO-PARTIDÁRIA QUE… Read more »

Meu caro João Augusto, você também esqueceu da política de desindustrialização dos governos Lula/Dilma, que reconheceram a China como “economia de mercado” e,mais importante do que isso, praticamente basearam a política econômica na exportação de commodities ao país asiático. Quanto à Lei Kandir, o fato dela isentar do ICMS bens primários ou semi-elaborados destinados à exportação por si só não teve o efeito de provocar desindustrialização, ao contrário do reconhecimento da China como economia de mercado visto que impede o nosso país de lançar mão de medidas antidumping. AVISO DOS EDITORES: O DEBATE ESTÁ COMEÇANDO A SE APROXIMAR DA DISPUTA… Read more »

João Augusto 12 de junho de 2018 at 9:05

Me lembro muito bem do dólar a um por um lá nos anos 90.

O minerio é o mais fácil, esses todos podem ser comprados no mercado internacional. O processo metalurgico é o grande segredo, é um conhecimento caro e demorado, não se trata só da falta de nerd

desde os IKL o Brasil nao conseguiu adquirir tal conhecimento??

Muitas vezes nossos militares/politicos pensam que estão num Pais serio… A MB faz um puta barulho para ter o sub nuclear, se vangloria que ja dominou todo o processo do enriquecimento do urânio, mas nao tem CAPACIDADE de produzir aco especial para sub…

Quais países fabricantes de submarino importam o aco de um outro pais???

difícil de entender…

Woolf22,

Aço para construir submarino é possível comprar fora.

Reator nuclear para propulsar o submarino, e toda a cadeia de conhecimento do ciclo do combustível nuclear, não. Exceto casos pontuais, como o primeiro submarino nuclear inglês, cuja planta propulsora veio dos EUA.

É preciso priorizar algumas coisas, não é questão de se vangloriar disso ou daquilo. Para algumas compras, não há restrições ou elas são passageiras, ou passíveis de serem vencidas com menos dificuldades quando necessário. Para outras compras, as restrições são totais, e é preciso desenvolver aqui.

Caro WWolf. A quantidade de ação 80 HLES para a fabricação dos submarinos é pequena para justificar o desenvolvimento de sua produção nacional. Contudo, o conhecimento para isso é bem dominado e conhecido. Fosse absolutamente necessário devido embargos estrangeiros ou indisponibilidade internacional, haveria a possibilidade de fabrica-lo aqui. Se não me engano, a USIMINAS teria essa capacidade. No caso do 80 HLES, falta escala e existe disponibilidade no mercado internacional. Algumas vezes, acho mais grave a situação da (ex)Embraer que importa as ligas de aluminio aeronáutico e nunca teve interesse em estabelecer uma parceria com um produtor nacional. Lembro do… Read more »

Nunao e Camargo,

grato pelas explicações.

Meu avô dizia que, com um quilo de aço, os japoneses fazem 10 relogios e, com a mesma quantidade de aço, nós, brasileiros fazemos 2 enxadas!!! Em sua simplicidade, ele definia quem tinha tecnologia ou não…

SRN

Camargo= Camargoer

Um engenheiro metalúrgico pode criar uma liga qualquer de aço, estudei 6 meses sobre aço sua composição química suas propriedades e elementos de liga, como Cr (cromo) , Mo (molibdênio) e demais elementos de liga, cada elemento serve para adicionar uma característica ao aço, como melhor soldabilidade, melhor resistência a baixas temperaturas ou a altas temperaturas, fadiga, facilidade a conformação se resultar trincas, o ambiente de trabalho se é cáustico e por aí vai. Então para facilitar você parte de uma liga existente e melhora ela alterando a receita da composição dessa liga de aço para aqui que projeta alcançar.… Read more »

Nerd a gente tem, acho que vai ser mais barato

O catálogo da ArcelorMittal mostra quão gigantesca é a companhia, com várias unidades e imensa produção no Brasil:

http://brasil.arcelormittal.com/pdf/nossos-produtos/catalogo-acos-planos-america-sul.pdf

.

A pergunta do wwolf deixou uma dúvida, o aço 80 HLES é produzido no Brasil?

Sim.

Alguém poderia me dizer mais sobre o citado “magnetismo permanente”, porque isso acontece e em que implica?

Boa pergunta.

Também gostaria de saber.

João Augusto

Esse é um tema que não é complexo, mas demanda um texto um pouco mais elaborado. Além do magnetismo permanente ainda temos o magnetismo induzido. Por isso que a raia magnética de Aratu é tão importante. Veja também o link abaixo.

http://www.naval.com.br/blog/2013/01/03/com-sensores-nacionais-raia-magnetica-da-marinha-voltara-a-operar-em-breve/

Boa noite,

Qualquer material ferromagnético tem suas propriedades magnéticas influenciadas por sua estrutura atômica. Nesse tipo de material, o magnetismo é influenciado pela organização dos chamados domínios magnéticos.

Quando um material do tipo sofre deformação (e não apenas compressão, pode ser torção também), esses domínios são deslocados e se altera o comportamento magnético do material.

Os tratamentos térmicos pelos quais o aço passa ajudam a mitigar isso na fase de construção, mas depois de montado, não tem como tratar termicamente todo o casco.

Espero ter ajudado!

Só uma curiosidade: esse fenômeno é chamado efeito Villari, efeito magnetoelástico, ou ainda, efeito magnetostritivo inverso.

Pessoal, É preciso olhar o todo do projeto, pensar o que é primordial ao longo da vida útil de um navio ou submarino, o que demanda mais manutenção, trocas, modernizações etc, o que vai afetar na disponibilidade e na capacidade autóctone de manter essa disponibilidade e aí se elenca prioridades para nacionalizar. Até onde me lembro (e posso estar errado, a informação é de anos atrás) seria desejável fabricar o aço do casco resistente aqui, mas diversos outros itens seriam muito mais desejáveis é estratégicos para o programa como um todo. Parte das prioridades aparecem nesta matéria abaixo, do final… Read more »

Bem pontuado.

A MB certamente sabe o setor e componentes mais criticos a serem nacionalizados. Não carece em demandar energia de trabalho e gestão em setores de menor monta. Afinal, como todos estão acompanhando e enorme a diferença entre o projeto IKL 209 Ticuna e o PROSUB.

Nunão, que tubo é aquele na calota da proa, logo acima dos tubos de torpedos, no esquema do submarino deste link que você postou?

Renato, está descrito no texto da matéria da visita ao Ruachuelo. É a escotilha de entrada de torpedos e mísseis para remuniciar o submarino.

AcabeAcabei de ler a citada matéria. Parabéns a todos pelo trabalho. Está sendo muito elucidativo.

Que venha mais.

Deixo como sugestão a realização de grandes artigos sobre as aquisições das 3 forças e suas atuais situações.

A carga tributaria do Brasil e tão grande , que e preferível busca produtos la fora, sai mais barato!

Caro Helano. A França tem uma grande carga tributária também e um sociedade baseada no Estado de bem-estar social. Segundo a OCDE, a carga na França é de 45.22% e no Brasil 32,4%. Portanto, o limitante é a escala de produção, não a carga tributária.

Olá Colegas. Existe um antigo post sobre aços para submarinos australianos com uma discussão muito boa sobre o aço e várias sugestões de textos técnicos. Talvez seja interessante revisita-lo

“DCNS oferece proposta inédita de futuros submarinos para a Austrália”

Boa lembrança. Segue o link para a matéria sugerida pelo Camargoer para leitura do texto e dos comentários:

http://www.naval.com.br/blog/2015/11/28/dcns-oferece-proposta-inedita-de-futuros-submarinos-para-a-australia/

Realmente, se o aço 80 HLES somente é utilizado para a fabricação dos submarinos, não faz sentido tentar convencer uma multinacional a fabricá-lo no Brasil, nem uma siderúrgica nacional a gastar tubos de dinheiro para desenvolver a liga, sem terem a escala necessária para colocação do produto e amortização dos investimentos.

No tempo da União Soviética os russos fabricaram cascos de submarinos com chapas de Titânio, que é abundante e barato na Russia. Os americanos fizeram experiencias com Aluminio e construiram o Aluminaut, submarino de pesquisa com casco de Aluminio. Mas em termos de custo-benefício o aço ainda é a melhor solução. No mesmo grupo de liga de alta resitenciaa está o aço dos carros de combate ou tanques. A fundição dessas ligas se dá em fornos a vácuo. No Brasili temos esses fornos na Aços Piratini que fabrica ligas especiais. Chapas, não, acho.

“No tempo da União Soviética os russos fabricaram cascos de submarinos com chapas de Titânio, que é abundante e barato na Russia”

.

Titânio é absurdamente caro, até para os Russos.

Bardini,

acho que voce deixou um link, em um dos posts, de um infografico com varios submarinos nucleares e o sub nuc brasileiro, comparando as dimensoes. Procurei e nao encontrei. Voce tem como repostar?

Obrigado

Obrigado

Em um país comunista (no caso a ex-URSS) onde os minérios pertencem ao Estado, o custo do titânio não seria problema.

Chapa de aço 100 mm aplicação naval em submarinos tipo 80 HLES. A espessura está no limite das aplicações em mecânica pesada no Brasil. Tem na Gerdau e tem na Arcelor. O problema é novamente a demanda. É possível encomendar qualquer ou quase todos os tipos de aço nas siderúrgicas. Mas elas só entregam grandes quantidades em bobinas. Quem aplica o aço comprado de usinas precisa consumir quantidade e desbobinar as chapas em enormes desbobinadeiras. Depois cortar em imensas guilhotinas. Falta dobrar na prensa mostrada na outra postagem para produzir as calotas, por exemplo. Tudo grande. E em pequena quantidade.… Read more »

“Chapa de aço 100 mm aplicação naval em submarinos tipo 80 HLES. A espessura está no limite das aplicações em mecânica pesada no Brasil.” . No Brasil, dependendo da liga, se faz chapa de espessura de 150 mm… Aplicação tem: máquinas e equipamentos, construção civil, setor de óleo e gás, setor de energia e outras coisas. . “Mas elas só entregam grandes quantidades em bobinas. Quem aplica o aço comprado de usinas precisa consumir quantidade e desbobinar as chapas em enormes desbobinadeiras. Depois cortar em imensas guilhotinas. Falta dobrar na prensa mostrada na outra postagem para produzir as calotas, por… Read more »

A gente acompanha a discussão do frete e a briga do diesel e, às vezes, não tem a dimensão das consequências. Em 8 dias o aço subiu 3%.

Esteves,

Gostaria de pegar o gancho desta sua última frase e fazer a seguinte comparação. Até setembro passado o Prosub INTEIRO havia consumido 15,5 bilhões de reais em 10 anos.

É caro? Sim, muito caro. Mas veja em quanto vai ficar a conta da greve dos caminhoneiros.

https://www.gazetadopovo.com.br/politica/republica/diesel-46-centavos-mais-barato-vai-custar-r-135-bilhoes-ao-contribuinte-27eqo746xfa3abuwurx54eyc1

É quase um Prosub!

Gente!

O Brasil tem laboratório de metalurgia avançado no IME…aliais o Brasil colônia foi o primeiro a ter usina metalúrgica e fazer os canhões portugueses para os Fortes e outras ferramentas para extração das Minas gerais.

Só não temos escala!

Não vamos parar um Alto forno para produzir determinado tipo de aço. #simplesassim.

Era isto mesmo o que eu ia dizer.

Sem escala não vale a pena, não é questão de falta de patriotismo, incompetência ou qualquer outra coisa, é apenas custo.

Parece que alguns não entendem como funciona uma economia de capital.

Obrigar uma empresa a fazer algo sem receber corretamente por isto, ou sem avaliar as perdas no processo, só numa ditadura.

Caro Marcelo. Além da questão do custo, tem a questão estratégica. O Brasil tem grande domínio de metalurgia e possui industrias capazes de produzir o aço para os submarinos caso sofrêssemos algum tipo de embargo ou acesso restrito. No caso dos Scorpecnes, não há qualquer problema em importar as chapas. Se a MB não pudesse adquirir esse material no exterior, ele seria produzido no Brasil mesmo que o seu custo fosse alto. É preciso ponderar as duas coisas: valor estratégico e valor financeiro. Eventualmente, o valor estratégico compensaria pagar preços mais altos para uma produção doméstica (talvez as baterias possam… Read more »

Caro Camargoer

Mas foi o que eu disse.

Só quis salientar que não se pode obrigar a empresa a fazer uma coisa sem paga-la adequadamente. Se for estratégico, paga-se por isto, se não, importa-se. Só que vejo alguns colocando como se as empresas fossem obrigadas a fazer a absorção ou o desenvolvimento.

Sem uma parceria SÉRIA com empresas privadas essa transferência de tecnologia irá se perder.

As FA precisam saber confeccionar um contrato jurídico perfeito com penalidades claras e custosas, com a industria, liberar geral para essas melhorarem a qualidade de seus produtos, desenvolverem novas aplicabilidades e alavancar seus departamentos de pesquisa e desenvolvimento.

Tenho sérias dúvidas se nosso governo/FA fazem REALMENTE essa estratégia.

Há mutos dogmas e paranoias envolvidas nessas negociações que só levam a perca de sinergias e potencial.

A única maneira de viabilizar o aumento de conteúdo nacional nos novos submarinos brasileiros é continuar a produção, para atingir o número de unidades planejadas pela MB de 15 S-BR e 6 SN-BR.

Por isso é preciso divulgar a importância do Prosub para o futuro do Brasil no mar e sensibilizar o Congresso Nacional a fim de garantir as verbas para continuação do programa.

Sem economia de escala continuaremos a depender de fornecedores externos.

Galante, Se fosse possível, após cumprir o contrato dos cinco submarinos do Prosub, conseguir encomendas de um par de novos submarinos a cada 4 anos mais ou menos, acho que já haveria escala suficiente para maior conteúdo nacional e para garantir a reposição da frota de submarinos ao longo dos anos, num número absorvível. Nem precisa ser esse número de 15 convencionais e 6 nucleares, que considero muito fora da realidade absorvível no meu cérebro… Por exemplo: encomenda-se um par de convencionais em 2024. Depois um par composto de um convencional e um nuclear em 2028. Outro par de convencionais… Read more »

O que me interessa é saber projetar o casco de pressão…

Mas nao é somente demanda, oferta, escala, volume. Se a linha de produção/montagem do Riachuelo tem desbobinadeiras, compra a chapa em bobina. Se não tem, compra a chapa cortada = preço maior. Se tem guilhotina com a ferramenta para cortar 100 mm nas medidas do projeto é um preço. Se compra a chapa cortada = preço maior. O Poder Naval mostrou a prensa. Se a prensa tem todas as ferramentas de dobra e não somente a ferramenta para as calotas, é um preço. Se compra a chapa cortada e dobrada = preço maior. Uma indústria ou várias indústrias pesadas fornecendo… Read more »

Sobre a prensa: haveria um vídeo desta prensa produzindo uma das calotas?

Guilhotina para cortar chapa de 100mm?

Prensa só prensa…

Chapa de 100mm vem em chapa…

Desta vez nós não visitamos a Nuclep. Quem sabe numa próxima oportunidade.

Senhores,

A utilização de “cavernas” no casco de pressão não aumentaria sua resistência a mergulhos em maiores profundidades? Em qual escala?

Obrigado por eventual resposta.

smichtt,

Cavernas são partes estruturais transversais de qualquer casco metálico, seja de navio, seja de submarino.

Os cascos de pressão têm cavernas estruturais (são como anéis seguidos, como se vê nas fotos da matéria) e as chapas do revestimento, soldadas externamente a essas cavernas.

Nunão:

Obrigado pela resposta. Minha curiosidade é a respeito do aumento da resistência do casco com a introdução das cavernas, pois como alguns colegas postaram o aço especial em si proporciona X Mpa/mm2. Então, com as cavernas, quanto este índice aumentaria?

Obrigado.

Smichtt,

A pergunta pra mim não faz sentido. Não há casco de navio ou submarino sem cavernas na estrutura, não existe isso de colocar cavernas em algo que não as tenha. A questão é de espessura, métodos construtivos e espaçamento entre cavernas e não de sua existência ou ausência.

ICN conquista homologação para fabricar cavernas de cascos resistentes de submarinos

http://www.naval.com.br/blog/2014/11/15/icn-conquista-homologacao-para-fabricar-cavernas-de-cascos-resisitentes-de-submarinos/

Obrigado!

Estes aços apresentam boa soldabilidade por causa do baixo teor de carbono associado ao controle da ZTA (Zona Térmica Afetada) no processo de soldagem. Para compensar o baixo carbono, se adiciona Cobre, por exemplo, a fim de criar precipitados de segunda fase, ancoradores de grão. Minimizando o tamanho de grão da ZTA, as características mecânicas do material melhoram e muito. Esse classe 80 é bem conhecido e dominado. Nos falta é escala para produzir.

Titânio também é comumente adicionado, para que nitretos de titânio também atuem como ancoradores de grão, mas ai é durante o processo de laminação a quente, bem antes de qualquer etapa de soldagem.

Os americanos não usam essa especificação. Pelos motivos explicados na postagem que incluem pressão e profundidade. Busquei chapa de aço 100 mm. Recebi dezenas de ofertas até a aplicação de 100 mm. Distribuição, revenda, produção, representação, usinagem, produção. Não encontrei aplicação no meio naval para chapas com espessura acima de 100 mm no Brasil. Chegou um na China. Toda a chapa é cortada. Se o corte é feito com oxigênio ou por processo mecânico/hidráulico como prensas, depende. Usina não corta chapa. A indústria corta, dobra, monta e solda. Usa gabaritos. Se tenho uma metalúrgica com prensas de corte e dobra,… Read more »

Bardini

Sim aqui o titânio é utilizado em rodas de competição. Somos grandes produtore de óxido de titânio que se emprega nos pigmentos. O Mig-25 tem muito titânio o mesmo no SU-25, Grach ou Frogfoot. DEpemndendo da aplicação fica mais em conta que os compósitos. A informação, de barato, na Russia obti em uma publicção. Abçs.

Titânio é utilizado na produção de câmbios e trocadores de marchas de bicicleta. E em molinetes. Pela Shimano e pela Sram. Em metalurgia o custo e o valor são medidos pela aplicação. Titânio é abundante na natureza. O processo de refino feito à partir do óxido de titânio é caro. Motivo pelo qual importamos dos EUA aonde custa em torno de 60 dólares o quilo. Indústrias de tinta e de cosméticos, de embalagens, usam titânio em seus processos. Novamente, o que fica caro no Brasil é a interrupção. Tem matéria prima, mas não refina. Começa um processo de extração e… Read more »

Olá Esteves. Você tem razão sobre o custo do titãnio metálico ser alto quando comparado ao aço. O preço do aço gira em torno US 4,00 o quilograma (menos de 10% do preço do titânio). Outro problema são as soldas no titânio metálico e suas ligas que são frágeis, enquanto que as soldas no aço são até mais resistentes que o próprio material (um corpo de prova de aço soldado geralmente rompe na chapa). Por fim, o material usado em cosméticos, protetores solar e tintar é o óxido de titânio.

Energia absorvida a -85 oC é de 200 Joules?

Energi absorvida de 200 J a -85oC, este aco e muito tenaz.

pessoal sou apenas um curioso nao intendo bem do assunto mais gostaria de saber o que são as cavernas que se refere no texto ?

São as estruturas internas transversais, em forma de anéis que se vê nas imagens do casco resistente de um submarino.

Na foto de abertura da matéria as cavernas estão bem evidentes.

Num casco de pressão de um submarino elas são circulares porque o casco é cilíndrico. Em cascos de navios elas seguem a forma da seção onde formam a estrutura do casco, podendo formar, por exemplo, um “V” ou um “U”.

Se pensarmos na estrutura de um casco como um esqueleto, as cavernas seriam as “costelas”.

Fernando obg pela informação bem interessante vou pesquisar mais sobre o assunto.

Pelo que li tenho certeza de que NUNCA TEREMOS NADA 100% NACIONAL em relação a equipamentos militares brasileiros… esse papinho de que temos a tecnologia mas eh melhor comprar de um pais estrangeiro nao me ilude/engana mais… O Brasil sendo um dos maiores produtores de minério de ferro nao deveria importar “tais aços”… estamos muito mal servidos de estrategistas brasileiros…. Se o Brasil almeja ser um pais grande, ter uma indústria militar forte eh preciso dominar/fabricar todas as partes aqui no Brasil… caso contrario continuaremos a exportar minério de ferro e importar trilhos de trem da China… AVISO DOS EDITORES:… Read more »

Não dominamos nem a incorporação do níquel para fazer aço inoxidável. Tem que importar o insumo já contendo o níquel. Não fazemos nem o aço da lâmina de barbear, chega em bobinas vindas do exterior. Não há interesse por aqui. E se algum dia tiver, será comprada por alguma empresa estrangeira.